以下是关于强夯法地基处理施工方案的综合性总结,结合技术规范、施工流程及质量控制要点,适用于各类地基加固工程:

一、施工准备

1. 技术准备

编制专项施工方案,明确技术参数(如单击夯击能、夯击次数、夯点间距等)和验收标准,并通过监理审批。

根据地质勘察报告确定强夯范围和试夯区域,试夯面积建议≥20m×20m,以验证设计参数(如最佳夯击能、间歇时间等)。

测量放线:使用GPS或全站仪定位夯点,偏差控制在±50mm内,并设置水准基点。

2. 设备与材料准备

主要设备:履带式起重机(起重量≥1.5倍夯锤重量)、夯锤(10-60t,圆形或多边形,底部设排气孔)、推土机、压路机、自动脱钩器等。

材料:回填土宜选用碎石、砂土或级配块石,粒径>300mm的颗粒含量≤30%。

3. 场地处理

清除地表杂物、植被及软弱土层,整平场地并预压,场地平整度偏差≤±100mm。

设置排水沟和隔震沟(深度低于邻近建筑物基础0.5m以上),防止积水和振动影响。

二、施工工艺流程

1. 试夯试验

试夯目的:确定单点夯击次数、夯沉量控制标准及有效加固深度,调整施工参数。

试夯检测:通过静载试验、标准贯入试验或土工试验验证承载力(如达到200kPa以上)和消除湿陷性效果。

2. 正式施工步骤

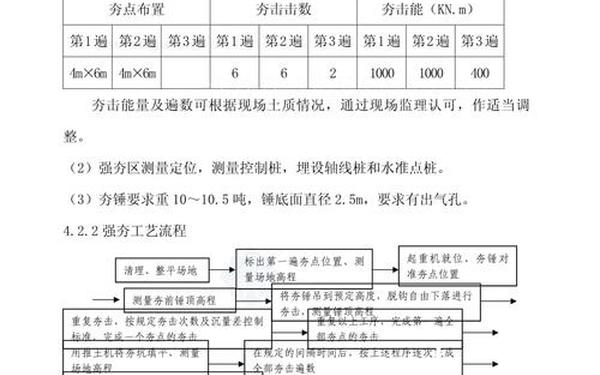

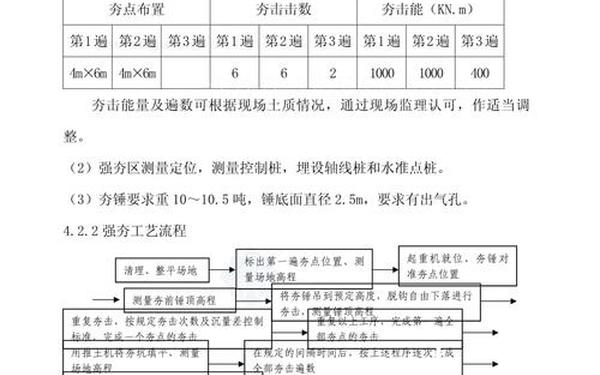

点夯阶段:

分2-4遍进行,夯点按正方形或梅花形布置,间距为夯锤直径的2.5-3.5倍(通常5-15m)。

每点夯击至最后两击平均夯沉量≤5cm(低能级)或≤15cm(高能级),且夯坑周围无明显隆起。

满夯阶段:

采用低能级(≤1000kN·m)连续夯击,夯印搭接1/4锤径,消除表层松散土。

夯后处理:

推土机填平夯坑,压路机碾压密实,检测压实度≥设计要求。

三、关键施工参数

1. 单击夯击能(E)

计算公式:E = 锤重(G)× 落距(h),需根据土质调整。例如,砂土有效加固深度估算为H≈0.5√(E)(单位:m)。

2. 夯击次数与间隔时间

单点夯击次数通常4-20击,渗透性差的黏性土地基需间歇2-3周以消散孔隙水压力。

3. 加固范围

超出基础外缘宽度≥1/3处理深度且≥3m,防止边缘土体失稳。

四、质量控制与验收

1. 施工过程控制

实时监测夯沉量、夯坑深度及周围地面变形,记录每击数据。

避免雨天施工,冬季需破碎冻土层并增加夯击次数。

2. 验收标准

主控项目:地基承载力、压实度、湿陷性消除效果;一般项目:夯点位置偏差、夯击次数等。

检测时间:砂土地基间隔7-14天,黏性土地基14-28天。

五、安全与环保措施

1. 安全防护

起重机加装防倾覆装置(如辅助门架),夯击区设置,非作业人员禁止入内。

2. 环保要求

采取降尘措施(如洒水车喷淋),减少噪声和振动对周边环境的影响。

六、常见问题处理

地面隆起或翻浆:调整夯点间距或铺设碎石垫层加速排水。

夯击效果不足:增加夯击能或补夯,局部换填处理软弱夹层。

参考文献与规范

《建筑地基处理技术规范》(JGJ79-2012)

《强夯地基处理技术规程》(CECS279-2010)

试夯参数调整及验收标准参考网页

如需具体工程案例或参数计算模板,可进一步查阅相关施工方案原文。