在现代制造业中,质量管理始终是企业生存发展的生命线。统计数据显示,全球制造业每年因产品缺陷导致的经济损失高达总营收的5%-8%,而有效的质量管理体系可将这一比例降低至1%以下。作为质量管理体系的关键环节,不合格品管理制度与流程不仅关乎企业经济效益,更直接影响品牌信誉和市场竞争力。本文将从系统框架、实施路径到持续优化等维度,深入探讨这一管理机制的科学构建与有效运行。

流程框架与核心环节

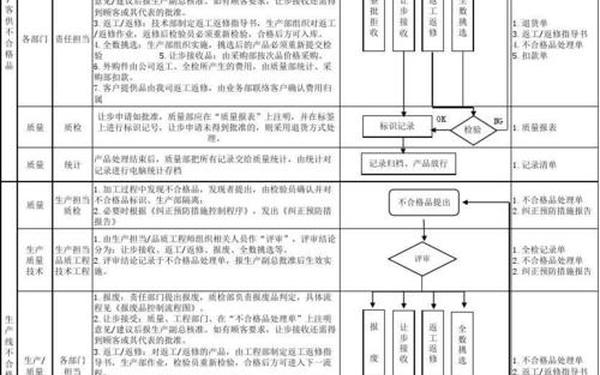

不合格品管理的核心在于构建闭环控制系统。国际标准化组织(ISO)在9001:2015标准中明确要求,企业必须建立覆盖"识别-隔离-评审-处置-追溯"的全流程管理机制。某汽车零部件企业的案例显示,通过实施五步法流程,其产品退货率三年内从3.2%降至0.8%。

具体实施中需注意流程的衔接性与可追溯性。美国质量协会(ASQ)的研究表明,70%的质量事故源于流程断点。建议采用数字化管理系统实现流程节点自动触发,例如某电子制造企业应用MES系统后,不合格品处理时效提升60%。

分类标准与处置原则

科学分类是有效管理的基础。建议采用三级分类体系:致命缺陷(直接影响安全)、严重缺陷(影响功能)、轻微缺陷(外观瑕疵)。医疗设备制造商美敦力采用该体系后,关键缺陷处理周期缩短至4小时。

处置决策需遵循成本效益原则。日本质量管理专家石川馨提出的"质量损失函数"理论强调,处置方式应综合考量返修成本、质量损失和企业信誉。某家电企业的实践显示,建立由质量、生产、技术部门组成的联合评审小组,可使处置决策准确率提高35%。

追溯机制与数据分析

建立完善的追溯体系是持续改进的关键。德国工业4.0标准建议采用区块链技术实现全要素追溯,某食品企业应用该技术后,质量问题溯源时间从72小时缩短至15分钟。

数据分析应贯穿管理全过程。运用统计过程控制(SPC)和六西格玛方法,可识别不合格品的规律性特征。通用电气的数据表明,通过分析焊接缺陷的时空分布规律,成功将同类问题复发率降低82%。

人员培训与文化塑造

员工质量意识培养是制度落地的保障。丰田生产方式强调"自働化"理念,通过岗位质量责任制将每个员工转化为质量监督者。其北美工厂实施该制度后,一线员工质量异常主动报告率提升至95%。

需要构建非惩罚性质量文化。朱兰研究院的研究指出,营造开放报告环境可使潜在质量问题发现率提高3倍。3M公司推行的"质量故事分享会",使跨部门质量改进提案年均增长40%。

技术创新与系统迭代

智能检测技术的应用正改变传统管理模式。机器视觉系统在华为生产线上的应用,使外观缺陷检出率从92%提升至99.97%。深度学习算法可预测设备异常,某半导体企业借此将设备相关缺陷降低60%。

管理系统需要动态优化。采用PDCA循环结合敏捷开发理念,某航空制造企业的质量管理系统每季度迭代更新,三年内客户投诉率下降76%。数字孪生技术的应用,使模拟验证效率提升5倍。

当前,全球制造业正经历质量管理的数字化转型。建立智能化的不合格品管理体系,不仅需要流程再造和技术升级,更需组织文化和人才素质的全面提升。建议企业重点投资于质量大数据平台建设,同时加强供应链质量协同管理。未来研究可深入探讨人工智能在质量决策中的应用,以及全球化背景下质量标准的动态适配机制。唯有将制度刚性、技术柔性和人文韧性有机结合,才能构建真正具有竞争力的质量管理体系。