在现代化地基处理工程中,水泥搅拌桩凭借其施工便捷、成本可控、环保性强的特点,已成为软土地基加固的核心技术之一。尤其在高速公路、市政工程及水利设施建设中,搅拌桩通过水泥与土体的物理化学反应形成复合地基,显著提升承载力与抗渗性能。本文围绕搅拌站建设中的水泥搅拌桩施工方案展开系统分析,从工艺优化、质量控制到安全环保,全方位解析技术要点,为同类工程提供实践参考。

二、施工工艺优化与参数控制

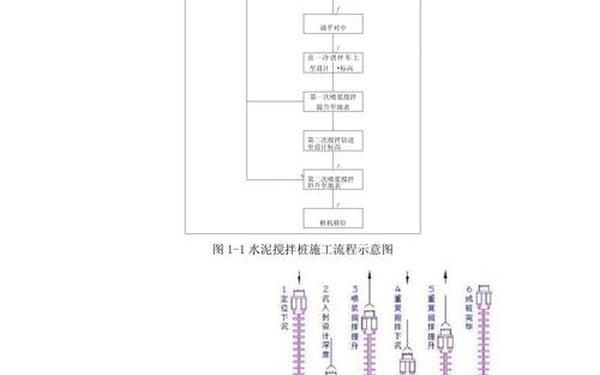

工艺流程的科学设计

水泥搅拌桩施工需遵循“四搅二喷”原则,即两次下沉喷浆与两次提升搅拌。关键工序包括桩机定位、预搅下沉、喷浆提升、复搅补浆等环节。如网页13所述,钻进速度需控制在0.4-0.7m/min,提升速度不超过0.8m/min,并采用“桩底停留30秒+桩顶复搅”工艺,确保桩端与桩头强度均匀。对于砂层或高水位区域,需增加喷浆压力至0.6-1.4MPa,防止浆液流失。

关键参数的系统管理

水灰比与水泥掺量直接影响成桩质量。研究表明,0.45-0.55的水灰比可平衡浆液流动性与强度需求,而15%的水泥掺入比(约58-65kg/m)可满足多数软土加固要求。施工中需配备自动化计量装置,实时监测喷浆量误差不超过5%,并通过试桩验证参数适应性。例如,网页21提及的9根试桩验证,通过对比不同水泥用量(58-59kg/m)的承载力差异,最终确定最佳配比。

三、质量控制体系构建

材料与设备管理

采用42.5R及以上标号水泥,散装储存并设置防潮层,每批次需提供28天抗压强度报告。设备方面,SJB型深层搅拌机因其扭矩达8500N·m、最大深度18m的优势,成为主流机型。搅拌头叶片需每周检查,磨损量超过10mm时强制更换,避免缩径问题。

过程监控与检测标准

垂直度偏差控制在1%以内,桩位误差小于50mm,通过全站仪定位与吊锤校准实现。成桩后28天需进行钻芯取样,检测桩体完整性及无侧限抗压强度(≥0.8MPa)。网页38强调,复合地基需通过静载荷试验验证承载力,单桩承载力不低于120kN,并采用低应变检测桩身均匀性。

四、设备选型与人员配置

专业化设备组合

典型施工机组包含深层搅拌机、灰浆泵、发电机组及自动化记录仪。以网页13的配置为例:SJB-2型搅拌机(37kW)搭配UB-3灰浆泵(4kW),辅以30kW电焊机与200kW备用发电机,形成高效作业单元。设备需配备瞬时喷浆计量系统,确保数据可追溯。

人员培训与责任分工

施工团队需配置技术员、质检员、安全员等专职岗位,实行24小时旁站制度。操作人员需经专项培训,掌握电流监测(≤70A)、应急停浆处理(下沉0.5m后复搅)等技能。如网页50所述,每台设备设置参数公示牌,明确钻进速度、复搅深度等指标。

五、安全环保与风险防控

施工安全管理

建立三级安全体系,重点防范机械伤害与触电风险。桩机移位时需设置警戒区,输浆管路定期耐压测试(≥1.5倍工作压力)。网页21建议配置漏电保护装置,并对配电箱进行防雨防冻处理。

环境保护措施

采用封闭式浆液制备系统,减少粉尘扩散。废弃浆液需经沉淀池处理达标后排放,泥饼外运至指定填埋场。施工区域铺设钢板减少地表扰动,噪声控制遵循昼间75dB、夜间55dB标准。

六、总结与未来展望

水泥搅拌桩施工方案的成功实施,依赖于工艺参数优化、全过程质量监控及专业化团队协作。当前技术已能有效解决软土地基承载力不足与渗漏问题,但智能化施工(如无人化钻机、AI质量诊断系统)与绿色材料(如工业废渣替代水泥)的应用仍是未来研究方向。建议工程单位引入BIM技术实现施工模拟,并通过大数据分析优化区域地质适配性参数库,推动行业向高效低碳方向发展。