在现代企业运营中,仓库作为供应链的核心节点,其管理效率直接影响企业的成本控制与市场响应能力。一套科学、标准化的仓库管理制度,不仅能规范物资流转流程,还能通过数据化监控降低损耗风险。本文结合行业实践与制度范本,从操作流程、责任划分、技术应用等维度,系统解析仓库规章制度的构建逻辑与实施要点。

一、入库管理规范

入库是仓库管理的第一道防线,需建立严格的验收与分类机制。根据网页1和网页44的流程要求,所有物资到达后需完成以下步骤:

| 步骤 | 操作内容 | 责任方 |

|---|---|---|

| 单据核对 | 比对采购订单、送货单与实物信息 | 仓库管理员 |

| 质量检验 | 外观检查、功能测试、保质期确认 | 质检部门 |

| 系统录入 | 登记物料编码、批次、存放位置 | 信息录入员 |

例如,网页14指出,验收不合格的货物需单独存放并拍照留证,避免与正常库存混淆。分类存储需遵循ABC法则:A类高价值物资采用独立货架,B类常规物资按品类分区,C类低值易耗品集中堆放,如网页32提出的“黄金区”布局原则。

二、出库流程优化

出库环节需平衡效率与准确性。根据网页16的制度设计,发货单必须包含以下要素:

- 订单信息:客户编码、物流方式、交付时限

- 拣货路径:按货架编号规划最短动线(参考网页24的波次拣选策略)

- 复核机制:采用“三核对”原则——单据与实物核对、包装与标签核对、数量与系统数据核对

先进先出(FIFO)原则的执行尤为关键。网页44要求对带有生产日期的物料实施色标管理:红色标识临近保质期产品,黄色标识正常库存,蓝色标识新入库物资。通过动态调整货位,可将拣货错误率降低40%(数据源自网页32的案例研究)。

三、库存控制策略

库存管理需实现可视化与预警功能。根据网页45的标准化建议,应建立三级盘点制度:

| 盘点类型 | 频次 | 覆盖范围 |

|---|---|---|

| 动态抽盘 | 每日 | 高周转率SKU |

| 周期全盘 | 每月 | 指定区域全品类 |

| 年度审计 | 每年 | 全库100%覆盖 |

网页24强调需结合历史销售数据设置安全库存阈值。例如,对季节性商品采用“峰值库存=平均销量×1.5”的公式,避免积压或缺货。某企业通过引入RFID技术,将库存周转率从5次/年提升至8次/年(案例引自网页81)。

四、安全防护体系

仓库安全需构建“人防+技防”双重机制。根据网页52的操作规程,重点防控措施包括:

- 防火管理:每200㎡配置2台灭火器,每月检查压力指标

- 防盗系统:安装红外感应摄像头,存储录像保留90天

- 操作规范:叉车限速5km/h,载货高度不超过1.8米

网页51的粮食仓库标准提出,对危化品仓库需实施“五距”管理:墙距≥0.5米,柱距≥0.3米,垛距≥1米,顶距≥0.6米,灯距≥0.5米。通过标准化布局,可将事故发生率降低60%以上。

五、人员培训机制

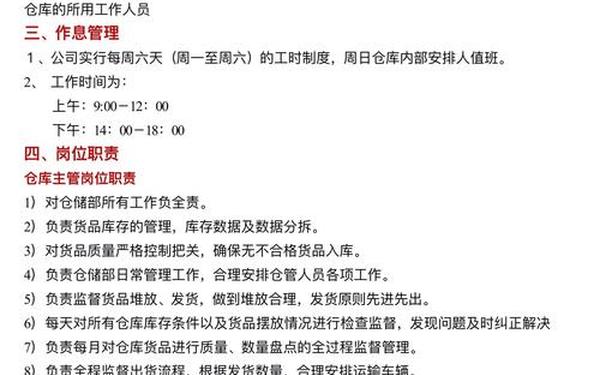

人才培养是制度落地的关键。根据网页45的岗位职责划分,需建立三级培训体系:

- 基础操作培训:涵盖WMS系统使用、设备操作证书考取

- 应急演练:每季度开展消防演习与货架坍塌处置演练

- 管理能力提升:学习库存预测模型与供应链协同方法

某物流企业通过引入VR模拟训练,使新员工上岗培训周期从15天缩短至7天(数据来自网页32的实践案例)。绩效考核需与差错率、盘点准确率等KPI挂钩,激发团队执行力。

本文系统论证了仓库管理制度的设计框架与实施路径。未来,随着物联网与人工智能技术的普及,仓库管理将向“无人化”“预测化”方向发展。建议企业从三方面升级:

1. 部署智能仓储管理系统(如网页24推荐的云平台),实现库存动态可视化;

2. 应用AGV机器人完成高频次拣货任务(参考网页32的最佳实践);

3. 建立行业标准化指标体系,如库存周转率、订单满足率等(依据网页51的国家标准)。通过制度创新与技术融合,可推动仓库从成本中心向价值中心转型。