一、安全教育培训内容模块

1. 安全意识教育

安全意义与目标:强调安全对个人、家庭和企业的重要性,以“不伤害自己、不伤害他人、不被他人伤害”为核心目标。

事故案例分析:通过真实事故案例(如机械伤害、化学品泄漏等)警示员工,增强风险意识。

法律法规与制度:解读《安全生产法》《职工守则》等法规,明确企业安全管理制度(如三级安全教育体系:厂级、车间级、班组级)。

2. 车间安全常识

危险源识别:包括电气设备、高处作业、机械夹卷、物体打击等场景的风险点。

设备操作规范:如机械设备必须由专业人员维修,禁止私自操作;电气设备需定期检查接地与绝缘。

化学品管理:危险化学品存储、泄漏应急处理及个人防护装备(PPE)的正确使用。

3. 安全操作技能

个人防护装备(PPE):包括护目镜、安全帽、防尘口罩等的选择与佩戴方法。

锁定/挂牌(LOTO)程序:维修设备前需切断能源并上锁,防止意外启动。

高空作业与防坠落:使用安全带、检查梯子稳定性,禁止站于不稳固物体上作业。

4. 应急处理与逃生

火灾应急:灭火器类型识别(干粉、二氧化碳等)、疏散路线演练。

急救知识:心肺复苏(CPR)、止血包扎、化学品灼伤处理。

事故上报流程:明确事故发生后向主管报告、保护现场的要求。

二、重点领域安全操作要点

1. 电气安全

所有设备需接地或接零,禁止湿手操作电器;插头破损需立即更换。

移动电气设备前必须断电,防止导线磨损或短路。

2. 机械安全

操作前检查防护装置(如冲压机防护罩),禁止拆除安全装置。

维护时悬挂“禁止启动”标识,执行多人协作确认制度。

3. 化学品安全

储存需分区、标识,远离火源;泄漏时使用吸附材料处理并通风。

接触腐蚀性物质需佩戴耐酸碱手套和护目镜。

4. 6S管理

整理(清除无用物品)、整顿(工具定位存放)、清洁(定期清扫)。

通过现场环境优化减少绊倒、滑倒等隐患。

三、培训实施与管理

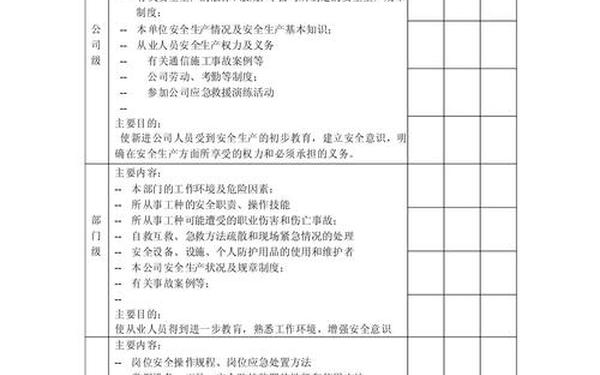

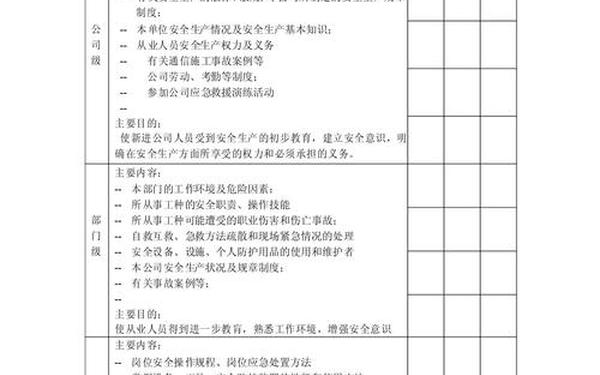

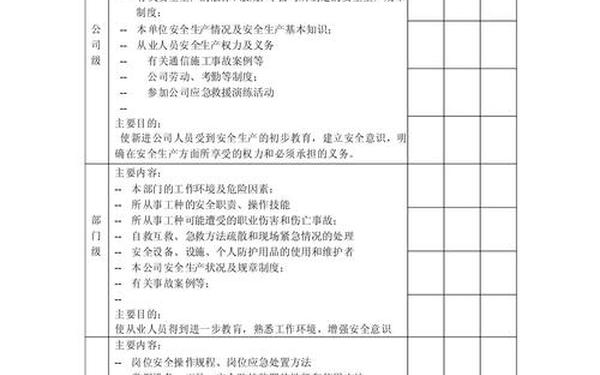

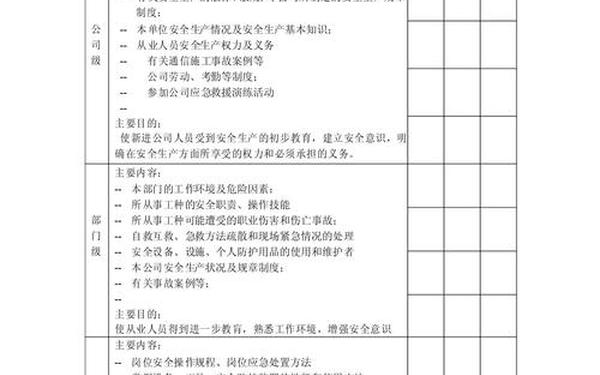

1. 分层培训体系

厂级:工厂安全概况、法规、应急预案。

车间级:工艺流程危险点、设备操作规程。

班组级:实操演练(如灭火器使用)、老员工带教。

2. 培训方法与考核

理论结合实操,采用视频教学、模拟演练、案例分析。

考核方式包括笔试(安全知识)、口试(应急流程)、实操(设备操作)。

3. 效果评估与改进

通过问卷调查、事故率统计评估培训效果,持续优化内容。

定期复训(如年度安全再教育),强化长期安全意识。

四、安全管理体系支持

推行ISO 45001职业健康安全管理体系,整合风险识别、合规性管理及持续改进机制。

建立安全档案,记录培训、检查、事故处理等数据,便于追踪与审计。

参考资料:

1. 车间安全常识与操作规范

2. 三级安全教育体系与实施

3. 事故案例培训与应急处理

4. ISO 45001管理体系与安全文化

5. 制造安全技能与防护装备

如需完整培训资料或定制方案,可参考上述来源链接获取详细内容。