《丰田生产方式》作为现代制造业的经典管理哲学,其核心理念不仅重塑了工业生产模式,更对全球企业运营产生了深远影响。通过阅读该书并结合实际案例,我对其精髓形成以下多维度的理解与心得:

一、核心思想:彻底杜绝浪费

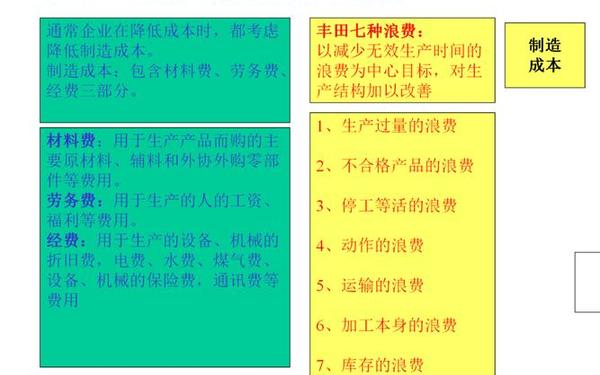

丰田将“浪费”视为企业发展的最大敌人,提出“利润=售价-成本”的逆向思维,强调通过消除一切非增值环节降低成本,而非转嫁给消费者。书中将浪费细分为七类(如过量生产、等待、运输、加工缺陷等),其中“过量生产”被视为根源性浪费,因其导致库存积压、资金占用及后续衍生问题(如仓库管理、设备维护等额外成本)。这种对浪费的零容忍态度,体现了丰田对资源效率的极致追求。

二、两大支柱:准时化(JIT)与自働化(Jidoka)

1. 准时化(Just In Time)

以客户需求为起点,通过“拉动式生产”实现按需供应。其核心在于:

2. 自働化(带人字旁的自动化)

区别于单纯机械自动化,丰田强调“赋予设备人的智慧”:

三、基础支撑:持续改善(Kaizen)与全员参与

丰田认为“改善是永无止境的旅程”,其成功依赖于:

1. 标准化与创新循环:将最佳实践固化为标准作业,再通过员工创意不断突破标准,形成“改善→标准化→再改善”的螺旋上升。

2. 5Why分析法:通过连续追问“为什么”深挖问题根源(如设备故障可能追溯到培训不足或设计缺陷)。

3. 团队协作文化:打破部门壁垒,鼓励跨职能协作,如生产与研发并行推进(并行工程),缩短产品开发周期。

四、以人为本:尊重员工与人才育成

丰田视员工为“智慧载体”,其管理哲学体现为:

1. 赋能一线:授权现场员工暂停生产线,强调“问题优先于产量”,培养责任感与决策能力。

2. 多能工培养:通过轮岗与技能矩阵提升员工综合能力,实现少人化与柔性生产。

3. 非考核导向的改善文化:避免因惩罚机制导致问题隐瞒,转而通过创意工夫提案等激励员工主动贡献智慧。

五、实践启示与反思

1. 本土化适配:丰田模式的成功根植于其独特的改善文化,盲目照搬工具(如看板)可能失效。例如,国内企业需结合供应链成熟度逐步推进零库存,而非激进模仿。

2. 技术与管理协同:TPS不仅是生产优化,更需配套人事制度(如职业通道设计、薪酬激励)与数字化工具(如物联网实时监控),形成系统化支撑。

3. 长期主义思维:丰田用数十年打磨TPS,启示企业需摒弃短期绩效导向,构建持续改善的耐心与韧性。

《丰田生产方式》的本质是通过“彻底杜绝浪费”实现社会价值、客户价值与企业价值的共赢。其精髓不仅在于方法论,更在于对细节的极致追求与对人性的深刻洞察。对于现代企业而言,借鉴丰田需以文化变革为先导,将精益思维渗透至每个环节,方能在竞争中实现基业长青。